在全球化竞争日益激烈的今天,发动机制造企业面临着巨大的成本压力,成本核算作为企业管理的重要组成部分,对于提高企业竞争力、实现利润最大化具有重要意义,本文将深入探讨发动机制造企业的成本核算流程、存在的问题以及优化策略,旨在为相关企业提供参考和启示。

发动机制造企业成本核算的重要性

1、成本控制的基础

成本核算是成本控制的基础,通过对生产过程中各项成本的精确计算,企业能够更好地掌握成本构成,为成本控制提供数据支持。

2、决策制定的依据

成本核算结果直接影响企业的定价策略、生产计划和投资决策,准确的成本核算能够帮助企业制定合理的经营策略,提高决策的科学性和有效性。

3、绩效评价的指标

成本核算结果可以作为评价企业绩效的重要指标,通过对比不同产品、不同生产线的成本,企业能够识别成本控制的薄弱环节,优化资源配置。

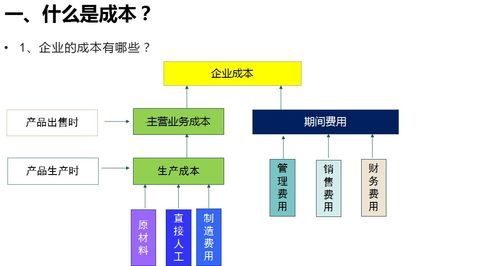

发动机制造企业成本核算的流程

1、直接材料成本核算

直接材料成本是指直接用于生产发动机的原材料成本,企业需要根据原材料的采购价格、消耗量和损耗率等因素,计算出每台发动机的直接材料成本。

2、直接人工成本核算

直接人工成本是指直接参与发动机生产的工人工资,企业需要根据工人的工时、工资水平和生产效率等因素,计算出每台发动机的直接人工成本。

3、制造费用核算

制造费用包括间接材料、间接人工和制造间接费用等,企业需要根据生产过程中实际发生的制造费用,按照一定的分配标准,计算出每台发动机的制造费用。

4、产品成本核算

产品成本是指生产一台发动机所需的全部成本,包括直接材料成本、直接人工成本和制造费用,企业需要将这些成本汇总,得出每台发动机的总成本。

5、成本分析与控制

企业需要对成本核算结果进行分析,找出成本控制的关键点,制定相应的成本控制措施,以降低成本、提高效益。

发动机制造企业成本核算中存在的问题

1、成本核算不精确

部分企业在成本核算过程中存在数据不准确、计算方法不科学等问题,导致成本核算结果与实际情况存在较大偏差。

2、成本控制缺乏系统性

一些企业在成本控制方面缺乏系统性的规划和执行,导致成本控制效果不佳,难以实现成本优化。

3、成本信息共享不足

企业内部各部门之间成本信息共享不足,导致成本控制缺乏协同效应,难以形成整体的成本控制体系。

发动机制造企业成本核算的优化策略

1、提高成本核算的精确性

企业应采用科学合理的成本核算方法,确保数据的准确性和可靠性,企业应加强内部审计,对成本核算结果进行定期检查和验证。

2、建立系统性的成本控制体系

企业应建立系统性的成本控制体系,从原材料采购、生产过程到产品销售等各个环节进行成本控制,企业应制定详细的成本控制计划,并定期评估成本控制效果。

3、加强成本信息共享

企业应加强内部各部门之间的成本信息共享,建立统一的成本信息平台,实现成本信息的实时更新和共享,这有助于各部门协同工作,提高成本控制的效率。

4、采用先进的成本核算工具和技术

企业应积极采用先进的成本核算工具和技术,如ERP系统、成本核算软件等,提高成本核算的自动化和智能化水平,降低人工成本和时间成本。

5、培养成本核算专业人才

企业应重视成本核算专业人才的培养,通过内部培训、外部招聘等方式,建立一支专业的成本核算团队,提高成本核算的专业性和准确性。

6、强化成本核算与预算管理的结合

企业应将成本核算与预算管理紧密结合,通过成本核算结果指导预算编制,实现成本控制与预算管理的良性互动。

7、持续优化成本核算流程

企业应不断优化成本核算流程,提高成本核算的效率和效果,企业应定期对成本核算流程进行评估和改进,以适应市场变化和企业发展的需要。

成本核算是发动机制造企业提高竞争力、实现可持续发展的重要手段,企业应重视成本核算工作,通过提高成本核算的精确性、建立系统性的成本控制体系、加强成本信息共享等措施,实现成本核算的优化,为企业发展提供有力支持。